حفاظت کاتدی خطوط لوله

نقش حفاظت کاتدی خطوط لوله در صنعت نفت و گاز

یکی از مشکلات اساسی و بسیار هزینه ساز در صنایع بزرگی مانند صنعت گاز، نفت، پتروشیمی، کشتیرانی و …، خوردگی سازه های فلزی می باشد.

در صنعت نفت و گاز از خط لوله های فولادی کربن برای انتقال هیدروکربن از جکتها به سکوهای تولیدی و مخازن ذخیره سازی استفاده می شود و از طریق خطوط لوله وارد پالایشگاه ها می شود. خط لوله های فولادی کربن، ایمن ترین و کم هزینه ترین وسیله جهت انتقال هیدروکربنها در حجم زیاد و مسیرهای طولانی هستند.

خطوط لوله انتقال سوخت و آب و دیگر سازه های مدفون در خاک و یا غوطه ور در آب، با توجه به شرایط متالوژیکی خود در شرایط خوردگی قرار گرفته و پس از مدتی عملکرد سازه را دچار اختلال می کند.

خوردگی در صنعت نفت و گاز به دلیل تعویض تجهیزات فرسایش یافته و صدمه دیدن به تجهیزات مجاور، هزینه های سربار عملیات لوله کشی را به طرز چشمگیری افزایش می دهد. بنابراین استفاده از یک سیستم حفاظتی مناسب جهت پیشگیری از خوردگی امری ضروری است.

مکانیزم کنترل خوردگی در حفاظت کاتدی خطوط لوله

مکانیزم کنترل خوردگی در خطوط لوله نفت و گاز، راهکارهای کاهش دهنده ای برای از بین بردن یا کاهش خوردگی برای جلوگیری از خرابی خطوط لوله و پیامدهای مرتبط با آن مانند از بین رفتن محصول ، آلودگی محیط زیست و حوادث احتمالی است.

پنج مکانیزم کنترلی برای به حداقل رساندن خوردگی خطوط لوله و حفاظت کاتدی خطوط لوله که در طول طراحی و ساخت خطوط لوله باید در نظر گرفته شود شامل طراحی ، انتخاب مواد ، پوشش ، حافظت کاتدی و محافظت شیمیایی است.

طراحی

یکی از فاکتورهای مهم در کنترل خوردگی، طراحی است. طراحی مناسب یک لوله فولادی، طول عمر سازه را افزایش می دهد. شکافها، هندسه فولادی ، لبه های تیز، اتصالات جوش داده شده و اتصالات خط لوله مانند فلنج ها ، دریچه ها و تکیه گاه های لوله اغلب به دلیل نفوذ و حل شدن سیال در معرض خوردگی موضعی می باشند.

علاوه بر این ، این محیط ها به دلیل غیرقابل دسترسی بودن یا حساسیت به عدم موفقیت در پوشش ، دارای پوشش ضعیفی هستند. این موارد در ایجاد خوردگی نقش دارند و جهت محدود نمودن خوردگی، در فاز طراحی باید به دقت مورد بررسی قرار گیرند.

انتخاب مواد

انتخاب مواد از نظر طراحی مهندسی برای کاهش خوردگی بسیار اساسی است. انتخاب مواد به شرایط محیطی از قبیل مایع مورد انتقال، دما، فشار و الکترولیتی که لوله در ان قرار میگیرد (آب یا خاک) بستگی دارد. همچنین در اتصالات فلنجی، لوله کشی و اتصالات کلی که امکان جفت شدن فلزات از جنس متفاوت وجود دارد، جهت جلوگیری از خوردگی گالوانیک باید در تعیین جنس مواد دقت شود.

فولاد کربن به دلیل خاصیت مکانیکی مناسب ، در دسترس بودن و کم هزینه بودن، علی رغم مقاومت پایین در برابر خوردگی در مقایسه با سایر آلیاژهای مقاوم در برابر خوردگی، ماده اصلی را برای انتقال خط لوله تشکیل داده است.

پوشش

یکی از اصلی ترین و ساده ترین روشهای محفاظت خطوط لوله، پوشش می باشد. یک پوشش مناسب، مانع از تماس مستقیم سطح خارجی لوله با محیط اطراف می شود و در نتیجه مانع جریان یون ها از طریق الکترولیت می شود ، و در نتیجه خوردگی را محدود می کند.

روشها و انواع مختلفی از پوشش وجود دارد و انتخاب نوع آن به نوع مواد انتخاب شده بستگی دارد:

- Painting

از رنگ آمیزی در محیط هایی که تجهیز فقط در معرض هوا قرار دارد و الکترولیتی موجود نیست، استفاده می شود.

- Coating

عمده ترین نوع پوشش جهت پوشش سازه هایی که در معرض الکترولیت قرار دارند، پوشش های مقاوم و محکمی مانند پلی اتیلن ها، قیرو پلی پروپیلین هستند.

- Lining

آستر کردن سطح سازه با ورقه های لاستیکی که رابر گفته میشود.

- Cladding

پوشش یک فلز با فلزی دیگر.

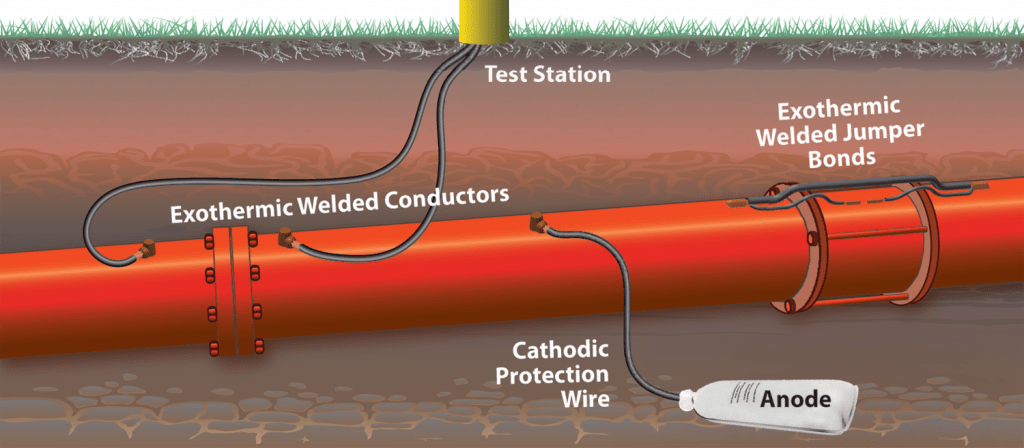

حافظت کاتدی

استفاده از سیستم حفاظت کاتدی در کنار پوشش یک راه موثر جهت پیشگیری از خوردگی خطوط لوله می باشد.

دو روش کلی برای حفاظت کاتدی خطوط لوله وجود دارد:

در مواردی که طول خط لوله بسیار زیاد باشد و در صورت وجود جریانهای سرگردان از سیستم تزریق جریان جهت حفاظت از خط لوله استفاده می شود.

محافظت شیمیایی

محافظت شیمیایی شامل مهارکننده های خوردگی، سیستم پاک کننده اکسیژن و بیوکسید (biocide) است که در یک فرایند شیمیایی انجام میشود.

در فرایند شیمیایی بیوکسید به سیستم، مایع یا آب تزریق می شوند تا میکروارگانیسم هایی مانند باکتری های کاهش یافته که باعث افزایش خوردگی تحت تأثیر میکروبیولوژیکی می شوند با سولفید از بین بروند. مواد شیمیایی پاک کننده اکسیژن برای دفع اکسیژن رسانی به آب تزریق می شوند تا شدت خوردگی را کاهش دهند و در نهایت بتوان یه حفاظت کاتدی خطوط لوله مناسبی دست یافت.