انواع بکفیل در سیستم آندهای فداشونده

انواع بکفیل(Backfill) و کاربردهای آن:

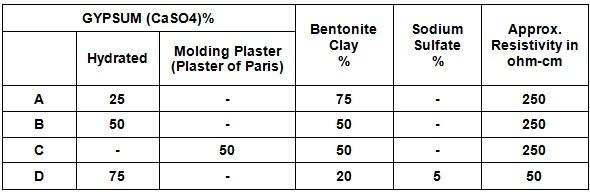

در سیستم های حفاظت کاتدی خطوط لوله و یا سازه های زیرزمینی مدفون در خاک، آند مورد استفاده در تماس مستقیم با خاک قرار ندارد. زیرا مواد معدنی و شیمیایی موجود در خاک ممکن است با ایجاد یک لایه با مقاومت بالا هدایت جریان را مختل کند. جهت افزایش بازدهی آند، گاهی اوقات آندهای فداشونده منیزیم و روی همراه یک بکفیل (پشت بند) در کیسه های کتانی ارائه می شوند. مواد بکفیل به سرعت رطوبت خاک را جذب کرده و باعث کاهش مقاومت الکترولیت می شود بنابراین اجرای عملی حفاظت، بهبود می یابد. مواد بکفیل عموما شامل گچ گیپسوم، بنتونیت و سدیم سولفات می باشد. با توجه به محیطی که آند در آن قرار می گیرد یکی از انواع بکفیل که در جدول زیر ملاحظه می شود، مورد استفاده قرار می گیرد.

جدول ترکیب انواع بکفیل بر اساس استاندارد IPS-M-TP-750:

بکفیل نوع A، با توجه به خاصیت نگهدارندگی رطوبت بنتونیت، در مناطقی که رطوبت خاک پایین است مورد استفاده قرار می گیرد.

بکفیل نوع B، معمولا برای آندهای فداشونده روی مورد استفاده قرار می گیرد.

بکفیل نوع C، برای آند فداشونده منیزیم یا روی در خاکهای بسیار مرطوب یا باتلاقی مفید است تا از خروج سریع بکفیل از سطح آند جلوگیری شود.

بکفیل نوع D، این نوع بکفیل مقاومت پایینی دارد ودر نواحی که مقاومت خاک زیاد است جهت کاهش مقاومت آند نسبت به زمین به کار گرفته می شود.

ابعاد کیسه بکفیل

مطابق با استاندارد IPS-M-TP-750 قطر کیسه بکفیل باید حداقل ۵۰ میلی متر از قطر آند بزرگتر باشد. مواد پشت بند باید به گونه ای محکم در کیسه بسته بندی شود که از حرکت آند جلوگیری شود و پوشش کافی را در اطراف آند بدست آورد.

- منتشر شده در آموزشی, تالیف شده, دستهبندی نشده, علمی

حفاظت کاتدی چیست؟

حفاظت کاتدی (cathodic protection) روشی برای کاهش خوردگی با به حداقل رساندن اختلاف پتانسیل بین آند و کاتد است. این امر با استفاده از ایجاد یک جریان از منبع خارجی بر روی سازه ای که باید از آن محافظت شود (مانند یک خط لوله) حاصل می شود. هنگامی که جریان کافی استفاده شود ، کل ساختار در یک پتانسیل قرار خواهد گرفت. بنابراین ، سایت های آند و کاتد وجود نخواهد داشت. حفاظت کاتدی معمولاً برای محافظت از سازه های بی شماری در برابر خوردگی ، مانند کشتی ها ، شناورهای دریایی ، تجهیزات زیر دریایی ، بندرها ، خطوط لوله و مخازن مورد استفاده قرار می گیرد.

انواع سیستم های حفاظت کاتدی

دو نوع اصلی از سیستم های حفاظت کاتدی وجود دارد: سیستم گالوانیک و سیستم تزریق جریان. توجه داشته باشید که هر دو نوع شامل یک آند (که از آن جریان به داخل الکترولیت هدایت می شود)، یک الکترولیت مداوم از آند به ساختار محافظت شده و یک اتصال فلزی خارجی می باشد.

• سیستم گالوانیک:

سیستم حفاظت کاتدی گالوانیک (galvanic cathodic protection system) از پتانسیل های خوردگی برای فلزات مختلف استفاده می کند. بدون حفاظت کاتدی ، یک ناحیه از ساختار با پتانسیل منفی بیشتری نسبت به نواحی دیگر وجود دارد و خوردگی به وجود می آید. در این حالت اگر یک جسم با پتانسیل منفی بیشتری (مانند آند منیزیم) در مجاورت ساختار تحت حفاظت (مانند خط لوله) قرار گیرد و یک اتصال فلزی ایجاد شود، جسم به آند تبدیل می شود و کل ساختار تبدیل به کاتد می شود.

بنابراین، سیستم حفاظت کاتدی گالوانیک یک سیستم حافظت کاتدی آند فداشونده (Sacrificial anode) نامیده می شود ، زیرا آند برای محافظت از ساختار به صورت قربانی خورده می شود. آندهای فداشونده معمولا از فلزاتی چون منیزیم، روی و آلومینیوم ساخته می شوند.

• سیستم تزریق جریان:

سیستم حفاظت کاتدی تزریق جریان (Impressed current cathodic protection) نوعی از سیستم است که معمولاً در مواردی که الزامات جریان بالا برای محافظت در برابر خوردگی وجود دارد، اعمال می شود. تفاوت اصلی بین سیستم های تزریق جریان و آندهای فداشونده این است که سیستم آندهای فداشونده به تفاوت پتانسیل بین آند و ساختار متکی است ، در حالی که سیستم تزریق جریان از منبع انرژی خارجی برای هدایت جریان استفاده می کند. آندهای تزریق جریان معمولا آندهای چدنی پر سیلیس (آندهای سیلیکونی) یا آندهای اکسید فلزی مختلط (Mixed Metal Oxide anode) هستند.