کاربرد آندهای فداشونده روی در صنعت نفت و گاز

اهمیت صنایع نفت و گاز در جهان:

نفت و گاز و مشتقات آنها از منابع ضروری در تامین انرژی مورد نیاز بشر می باشد. به نوعی زنجیرهی استفاده از نفت و گاز و تولید انرژی، تمام زندگی ما را وابسته به این صنعت نموده است. به منظور بهره برداری از این منابع عظیم و حیاتی و انتقال آنها در فواصل طولانی نیازمند استفاده از خطوط لوله غوطه ور در آب دریا و یا زیر سطح زمین و حتی در کف اقیانوسها می باشد. مشکلات خوردگی و پیامدهای فاجعه بار روی خطوط لوله اغلب به دلیل شرایط محیطی ایجاد می شود. خوردگی در خط لوله زیرزمینی گاز طبیعی و نفت مایع اشکال مختلفی دارد و برای مدیریت و تشخیص خوردگی به استراتژیهای خاصی نیاز دارد. یکی از این روشها، استفاده از آندهای فداشونده روی در سیستم حفاظت کاتدی می باشد.

در صنایع نفت و پتروشیمی حفاظت طولانی مدت از سکوهای نفتی دریایی، خطوط لوله سوخت و چاههای نفتی بسیار حائز اهمیت است. آسیبهای ناشی از خوردگی این سیستمها اثرات جبران ناپذیر و ویرانگری خواهد داشت. با بکارگیری آندهای فداشونده روی، ضمن حفاظت از محیط زیست می توان سوخت و انرژی مورد نیاز جهان را تامین نمود.

نقش آند فداشونده روی در حفاظت از سازه های نفتی و گازی:

خوردگی یک تهدید جدی برای مراکز فرآوری نفت جهت استخراج مشتقات نفتی به شمار میآید، دستگاهها و تجهیزات فلزی مانند مخازن ذخیرهسازی نفت، خطوط لوله، جداکنندهها وکلیه سازههای فلزی در معرض این آسیب قرار دارند .

یکی از انواع رایج خوردگی در فلزات، خوردگی گالوانیکی می باشد که ناشی از وجود اختلاف پتانسیل در فلز می باشد. این اختلاف پتانسیل نیروی محرکه در سلول الکتروشیمیایی می باشد که منجر به تخریب تدریجی این سازه ها می باشد. بنابراین به یک سیستم کنترل خوردگی موثر نیاز دارد. به منظور جلوگیری از خوردگی و حفظ یکپارچگی تجهیزات، موارد زیر باید اجرا شود:

- انتخاب مواد اولیه مناسب

- تغییر محیط

- کاربرد طراحی مناسب پوشش ها.

- حفاظت کاتدی

- طراحی مناسب

انتخاب بین موارد فوق معمولاً به ملاحظات اقتصادی بستگی دارد. با این حال، حفاظت کاتدی به طور گسترده مورد استفاده قرار می گیرد و راه موثری برای کاهش و کنترل خوردگی واحدهای فرآوری میادین نفتی محسوب می شود.

با توجه به پایین بودن مقاومت الکتریکی در آب شور، آند فداشونده روی مناسبترین و مقرون به صرفه ترین انتخاب جهت محافظت از سازههای به کار رفته در صنعت نفت و گاز می باشد. علاوه بر این، فلز روی دارای بالاترین ولتاژ الکتریکی منفی است و نسبت به فلزات دیگری همچون آلومینیوم و منیزیم، محافظت بهتری در برابر خوردگی ارائه می دهد.

شرکت کیمیاکاران کاوشگر کیهان کارون با بهره گیری از نیروهای متخصص یکی از بزرگترین تولیدکنندگان آند روی در اشکال متنوع و متناسب با نوع سازه و درخواست کارفرمایان صنایع نفت و گاز می باشد.

انواع سیستمهای مورد استفاده در کشتی ها برای جلوگیری از رشد رسوبات دریایی

رسوب زیستی یکی از مشکلات اصلی هر نوع کشتی در دریا است. رشد دریایی نظیر بارناکل و ماسل ها دلیل مشکلاتی نظیر کاهش کارایی کشتی، خوردگی و غیره بوده است.

با توجه به اینکه حذف چنین رسوباتی با استفاده از ابزارهای مکانیکی همیشه امکانپذیر نیست، به همین دلیل در کشتی ها از انواع سیستم های جلوگیری از رشد دریایی در کنار رنگ های ضد رسوب استفاده می شود.

انواع اصلی اقدامات پیشگیرانه مورد استفاده در کشتی ها جهت جلوگیری از رشد خزه عبارتند از:

سیستم آنتی فولینگ دوگانه (Anti-Fouling Systems)

دوز شیمیایی (Chemical dosing)

سیستم اولتراسونیک (Ultrasonic system)

الکتروکلرینیشن (Electro-chlorination)

سیستم آنتی فولینگ دوگانه:

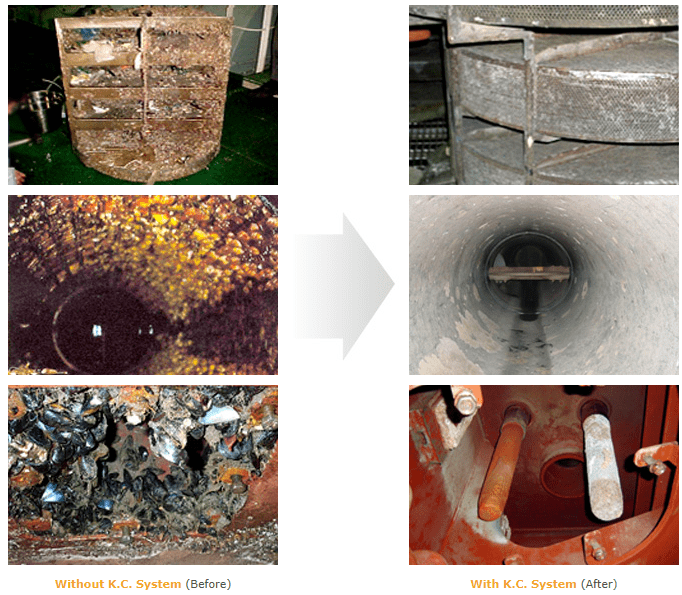

یکی از رایج ترین سیستم های مورد استفاده برای مبارزه با رسوب زیستی در کشتی ها بکارگیری آندهای ضدخزه دوگانه است.

این سیستم از جفت آند، عمدتاً مس و آلومینیوم (یا آهن) تشکیل شده است. آندها در سی چست کشتی یا صافی نصب می شوند. با عبور جریان DC از آندهای مسی یونهایی تولید میشوند که با آب دریا در کل شبکه لولهکشی حمل میشوند و مانع از نشستن و تکثیر موجودات دریایی در سطح لوله ها می شود. از آند دوم برای جلوگیری از خوردگی سطح فلز استفاده می شود و یک کنترل پنل، خروجی هر یک از آندها را اندازه گیری و نظارت می کند.

این سیستم همچنین از سوپاپ ها، کندانسورها، سیستم های خنک کننده موتور و تجهیزات جانبی محافظت می کند.

دوز شیمیایی

دوز شیمیایی نیز یک روش رایج است که برای جلوگیری از رشد دریایی در شبکه لوله کشی استفاده می شود.در این روش از مواد شیمیایی ضد رسوب مانند کلرید آهن در اطراف سازه استفاده می شود. این ماده شیمیایی لوله را با یک لایه آهنی محافظ می پوشاند تا از خوردگی جلوگیری کند.

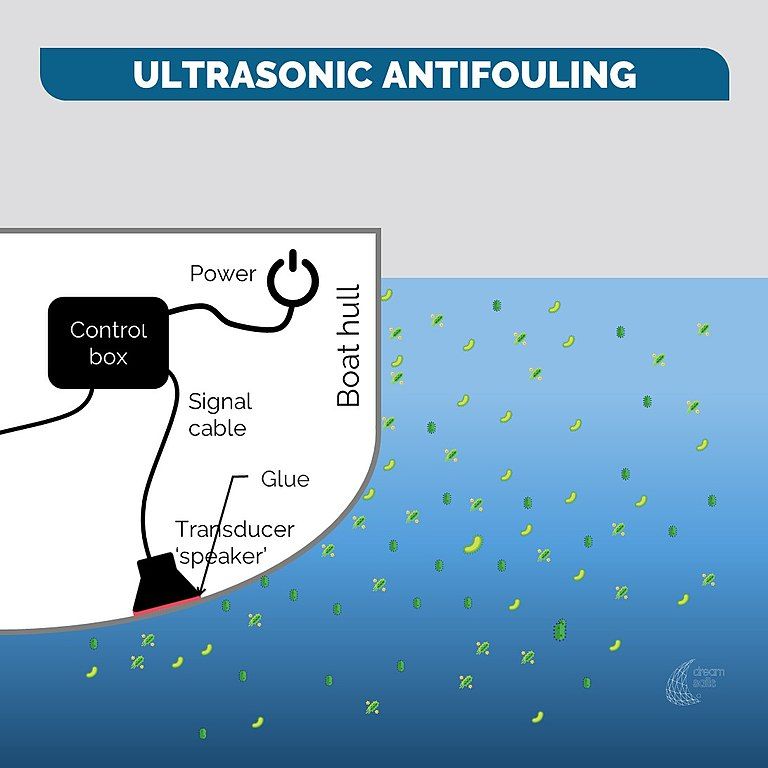

سیستم اولتراسونیک:

این سیستم به عنوان یکی از موثرترین روش ها برای جلوگیری از رسوب زیستی شناخته می شود و کاهش رسوب زیستی تا ۸۰ درصد را نتیجه می دهد. طبق تحقیقات انجام شده، اولتراسونیک به دو شکل بر رسوبزدایی موثر است. امواج فرکانس بالا نه تنها زیستگاه را برای رشد خزه غیرقابل قبول می کند بلکه روی ارگانیسم های ۴-۵ میلی متری که قبلاً رسوب شده و به سیستم چسبیده اند نیز عمل می کند.

مزیت اصلی این سیستم غیر تهاجمی بودن و عدم تماس قطعه ای با آب دریا است. علاوه بر این، هیچ ماده سمی تولید نمی شود.

الکترو کلرینیشن :

الکتروکلرین روشی است که در آن از کلر برای تولید هیپوکلریت سدیم برای جلوگیری از رسوب استفاده می شود. تیتانیوم به عنوان ماده کاتد(کانداکتور بار) و تیتانیوم پوشش داده شده با ۱۰۰ میکرو اینچ به عنوان آند استفاده می شود. تیتانیوم یک عنصر الکتروشیمیایی خنثی در ولتاژهای مثبت کمتر از ۹ ولت است. ولتاژ آند/کاتد ۷ ولت نگه داشته می شود.

کلر در آندها همراه با عناصر دیگر تولید می شود و هیپرکلریت سدیم را تشکیل می دهد. مقدار زیادی گاز هیدروژن نیز تولید می شود که باید تخلیه گردد.

حفاظت کاتدی کشتی با آندهای فداشونده

خوردگی کشتی – حفاظت کاتدی و آندهای فداشونده

برای دستیابی به حفاظت کاتدی کشتی با سیستم آندهای فداشونده می بایست از ابزارها و تکنیک های مشخصی بهره گرفت. کشتی ها به دلیل محیطی که در آن فعالیت می کنند ، از جمله سازه هایی هستند که بیشتر در معرض خوردگی محیط قرار دارند. آب دریا محیطی بسیار خورنده است زیرا نمک موجود در آن باعث می شود که رسانای برق بسیار خوبی باشد و با آزاد سازی یونهای زیادی منجر به اکسیداسیون آهن شود. تقریباً هر قسمت از کشتی ، با شدت متفاوت ، در معرض خوردگی است. قسمت هایی از شناور که در زیر آب یا در معرض آب قرار دارند، برخی از آنها عبارتند از:

بدنه خارجی کشتی، سکان، شافت پروانه، مخازن بار، مخازن بالاست ،لوله های حامل بالاست / بار

روشهای مختلفی برای حفاظت از بدنه کشتی و سایر قسمتهای کشتی در برابر خوردگی وجود دارد. روش انتخاب شده به منطقه ای که باید محافظت شود ، شکل و محیط آن بستگی دارد. سه روش عمده حفاظت در برابر خوردگی وجود دارد:

- پوشش به وسیلهی رنگ های ضد خوردگی

- سیستم حفاظت کاتدی آندهای فداشونده

- سیستم تزریق جریان

در این مقاله ، روش سیستم حفاظت کاتدی آندهای فداشونده را مورد بحث قرار خواهیم داد.

دسته بندی آندها

آندها را می توان بر اساس شکل ، اندازه ، نوع مواد اولیه و روش نصب آنها در سطح مورد حفاظت طبقه بندی کرد. آندها می توانند در اندازه های کوچک یا بزرگ به کار گرفته شوند و این موضوع بر وزن آنها و وزن کلی سازه تحت حفاظت تأثیر می گذارد. اندازه و شکل منطقه ای که باید محافظت شود، در دسترس بودن و دسترسی به فضا و ملاحظات استحکام ساختاری مواردی است که در اندازه و وزن آند تاثیرگذار است.

شکل آند

آندها بر اساس کاربردشان می توانند اشکال مختلفی داشته باشند. آندهای فداشونده در اشکال مختلفی همچون تخت یا بلوک شکل، استوانه ای یا نیمه استوانه ای، آندهای اشکی، آندهای دستبندی، آندهای دیسکی شکل و آندهای لوله ای تولید می شوند.

انتخاب شکل آند به عوامل مختلفی بستگی دارد. برخی از این عوامل عبارتند از:

- شکل سطح تحت حفاظت،

- در دسترس بودن فضای کافی جهت نصب آند ،

- دسترسی،

- سهولت نصب.

به عنوان مثال ، آندهای تخت بیشتر برای سطوح مسطح و بزرگ مانند بدنه کشتی استفاده می شود. در قایق های پرسرعت که جریان دادن به آب از اهمیت زیادی برخوردار است از آندهای اشکی استفاده می شود زیرا آندهای مسطح مقاومت قایق را افزایش می دهند. از آندهای دستبندی برای خطوط لوله و شاخک پروانه استفاده می شود ، در حالی که از آندهای لوله ای برای کابل ها استفاده می شود. البته در مواردی انتخاب به در دسترس بودن ، هزینه و انعطاف پذیری در طراحی بستگی دارد. به عنوان مثال ، در صورت بالا بودن هزینه به جای آندهای دستبندی می توان از آندهای استوانه ی برای محافظت از خطوط لوله استفاده کرد.

نوع آند

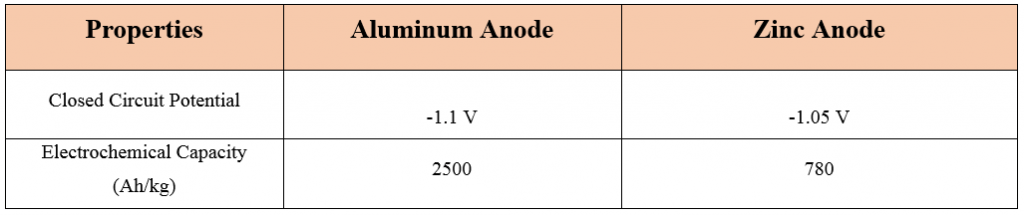

معمولاً برای کاربردهای دریایی ، از آندهای فداشونده روی یا آلومینیوم استفاده می شود. دو ویژگی اندازه گیری عملکرد آند در زیر ذکر شده است.

- پتانسیل مدار بسته، نشان دهنده سهولت خوردگی آند است. هرچه مقدار آن منفی تر باشد ، آند به راحتی خورده می شود.

- ظرفیت الکتروشیمیایی (Amp-hr / kg) ، میزان مصرف ماده آند را نشان می دهد.

از جدول بالا می توان دریافت که آلومینیوم از پتانسیل مدار بسته بالاتری برخوردار است، بنابراین در مقایسه با روی با سرعت بیشتری کار خود را آغاز می کند. همچنین ظرفیت الکتروشیمیایی بالاتری نسبت به روی دارد و در وزن یکسان ماندگاری بیشتری خواهد داشت.

بعلاوه ، آند روی در آبهای شیرین تمایل به ایجاد یک پوشش آهکی بر روی سطح آند دارد که مانع کار موثر آنها می شود. با این حال، آند روی گاهی اوقات در محیط های دارای اکسیژن کم ، به عنوان مثال رسوبات دریایی یا مناطقی که فعالیت باکتریایی بالایی دارند ، قابل اطمینان ترند. بنابراین ، در حالی که آلومینیوم کارآمدتر است، استفاده از روی ممکن است در برخی موارد موثرتر باشد.

همچنین آندهای آلومینیوم در صورتی که از ارتفاع بر روی فولاد اکسید شده بیفتند ، می توانند جرقه ایجاد کنند. بنابراین استفاده از آنها در داخل مخازن حمل بار توصیه نمی شود. از این رو ، انتخاب مواد به نوع محیطی که آند در آن قرار می گیرد بستگی دارد و باید با دقت انجام شود.

روشهای نصب آند

سه روش اساسی جهت نصب آند روی سازه تحت حفاظت وجود دارد:

- اتصال جوشی

- اتصال توسط پیچ و مهره

- اتصال به وسیله ناودانی

اتصال جوشی نزدیکترین و مطمئن ترین تماس را بین آند و بدنه تضمین میکند و هدایت الکتریکی از طریق اینزرت به خوبی انجام میشود. اما گاهی اوقات به دلیل عدم دسترسی و یا شرایط مطلوب، امکان جوشکاری وجود ندارد. بنابراین می توان از اتصال بوسیله ی پیچ و مهره یا ناودانی استفاده کرد. به علاوه جایگزینی آندهایی که با پیچ و مهره متصل شده اند نسبت به اتصال جوشی راحت تر است.

شرکت کیمیاکاران کاوشگر کیهان کارون، در زمینه حفاظت کاتدی کشتی با آندهای فداشونده و ابزارهای مشابه قادر به تولید آندهای فداشونده آلومینیوم و روی در ابعاد و اشکال مختلف با توجه به درخواست کارفرما می باشد. جهت دریافت اطلاعات بیشتر می توانید با واحد فروش تماس بگیرید.

کاربردهای سیستم آندهای فداشونده

روش آندهای فداشونده و کاربردهای آن

همانطور که می دانید کاربردهای سیستم آندهای فداشونده در صنعت بسیار با اهمیت می باشد لذا برای معرفی کاربرد سیستم آندهای فداشنونده در ادامه متن را بیان شده است. در روش آندهای فداشونده، جریان لازم جهت مقابله با خوردگی سازه توسط فلزی دیگر که معمولا از جنس روی، آلومینیوم و منیزیم میباشد، تأمین میگردد. از آنجا که این آندهای فداشونده توانایی تأمین جریان زیاد را ندارند بنابراین در جاهایی که به جریان کمی جهت حفاظت از خوردگی نیاز باشد از آندهای فداشونده استفاده میشود.

از موارد کاربرد آندهای فداشونده میتوان به موارد زیر اشاره کرد:

- جایی که سازه تحت حفاظت کوچک باشد.

- مواردی که دسترسی به برق نیست مانند سکوهای دریایی یا خطوط لوله.

- مواردی که استفاده از برق خطرناک است مانند داخل مخازن ذخیره سازی نفتی.

- جاهایی که مقاومت ویژه خاک پایین است. استفاده از آندهای فداشونده در خاک با مقاومت بالا به دلیل پایین آمدن جریان خروجی، توصیه نمیگردد.

- برای رفع جریانات سرگردان.

شما می توانید با توجه موارد فوق الذکر در خصوص کاربردهای سیستم آندهای فداشونده از واحد فروش و توسعه شرکت کیمیاکاران کاوشگر کیهان کارون اطلاعات لازم در خصوص حفاظت کاتدی را دریافت نمایید و سایر سوالات در مورد کاربردهای سیستم آندهای فداشونده را از بخش پشتیبانی فروش پیگیری نمایید.

در این راستا شماره تماس های واحد فروش و توسعه را می توانید از بخش مربوطه دریافت نمایید یا از طریق ایمیل سوالات مربوط به حفاظت کاتدی یا آندهای فداشونده را ارسال نمایید.

حفاظت کاتدی مخازن ذخیره سازی رو زمینی (Aboveground Tanks)

حفاظت مخازن رو زمینی در برابر خوردگی

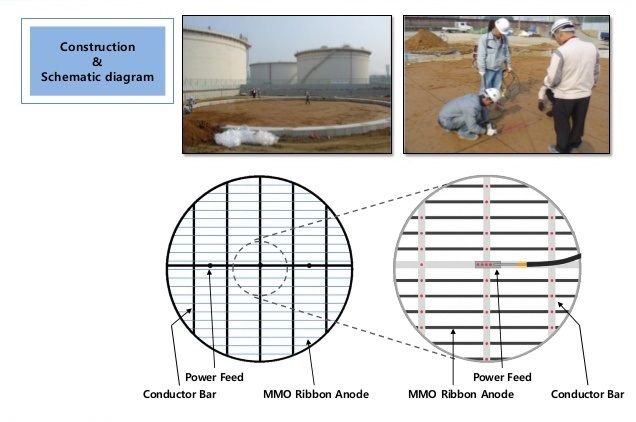

جهت حفاظت کاتدی مخزن های رو زمینی از هر دو روش آندهای فداشونده و سیستم تزریق جریان استفاده میشود. در این روش حفاظت سطح داخلی مخزن بوسیله روش آندهای فداشونده و حفاظت سطح خارجی کف مخزن توسط آندهای MMO ریبونی انجام میشود. از آنجا که مخزن دارای ابعاد بزرگ و در نتیجه وزن زیاد است، جهت تحمل وزن مخزن از آندهای ریبون با سطح مقطع تخت استفاده میشود. همچنین تخت بودن آند منجر به جریان دهی بهتری در کف مخزن خواهد شد. قبل از قرار دادن کف و بدنه مخزن در مکان مورد نظر، ابتدا آندها به روش صحیح کار گذاشته شده سپس روی آن یک لایه شن مخصوص ریخته شده و در نهایت کف مخزن روی شن قرار میگیرد.

حفاظت کاتدی کف مخزن

قرارگیری سیستم حفاظت تزریق جریان در کف مخزن به این صورت است که ابتدا آندهای MMO ریبونی به صورت نوارهای افقی در کف مخزن خوابانده شده و جهت اتصال آندها به ترانس رکتیفایر از کنداکتور بار که نوارهایی از جنس تیتانیوم بدون پوشش می باشند، به صورت عمود بر آندهای ریبونی استفاده میکنند. اتصال تیتانیوم بار به آندهای ریبونی توسط جوش نقطهای انجام میشود. فاز منفی ترانس رکتیفایر به چندین نقطه از بدنه مخزن متصل میگردد. فاز مثبت ترانس رکتیفایر به یک جانکشن باکس متصل شده و سپس از آن طریق تیتانیوم بارها به آند وصل میگردد. وظیفه تیتانیوم بار رساندن جریان به آند میباشد. این اتصالات به خوبی و در نقاط مختلفی انجام میشود تا قطعی رخ ندهد. همچنین تعدادی رفرنس الکترود دائمی کف مخزن کار گذاشته میشود تا پتانسیل نقاط مختلف مخزن قابل اندازهگیری باشد.

در گذشته از روشهای دیگری جهت حفاظت کاتدی مخزن در اطراف آن همچون حفر چاه و قرار دادن آند در اطراف مخزن استفاده میکردند. اما این روشها جریان را به طور یکنواخت به کف مخزن نمیرساندند.

حفاظت کاتدی داخل مخزن

آندهای ریبونی قرار گرفته در داخل خاک، تنها از سطح بیرونی کف مخزن در برابر خوردگی محافظت میکنند. از آنجا که داخل مخزن الکترولیتی متفاوت همچون آب یا نفت خام قرار دارد، لذا جهت حفاظت داخل مخزن نیز باید از آندهای دیگری استفاده شود. عموما جهت حفاظت سطح داخلی مخزن، آندهای فداشونده و در بعضی موارد آندهای تزریق جریان به کار گرفته میشود. درداخل مخازن نفت خام تنها از آند فداشونده روی استفاده میگردد.

حفاظت مخازن آب گرم در برابر خوردگی

نگهداری مخازن آب گرم با استفاده از آند فداشونده

استفاده از مخازن آب گرم در صنعت و همچنین در منازل در ابعاد و اشکال مختلف امری ضروری است. بنابراین نگهداری از آن بسیار پر اهمیت میباشد. مخزن آب گرم ممکن است با گذشت زمان و جمع شدن رسوب در داخل آن، با صدای زیاد کار کند. این رسوب ممکن است به دلیل مواد معدنی طبیعی موجود در آب و یا موادی که در نتیجه خوردگی آند فداشونده یا خود مخزن ایجاد میشود، در مخزن به وجود آید.

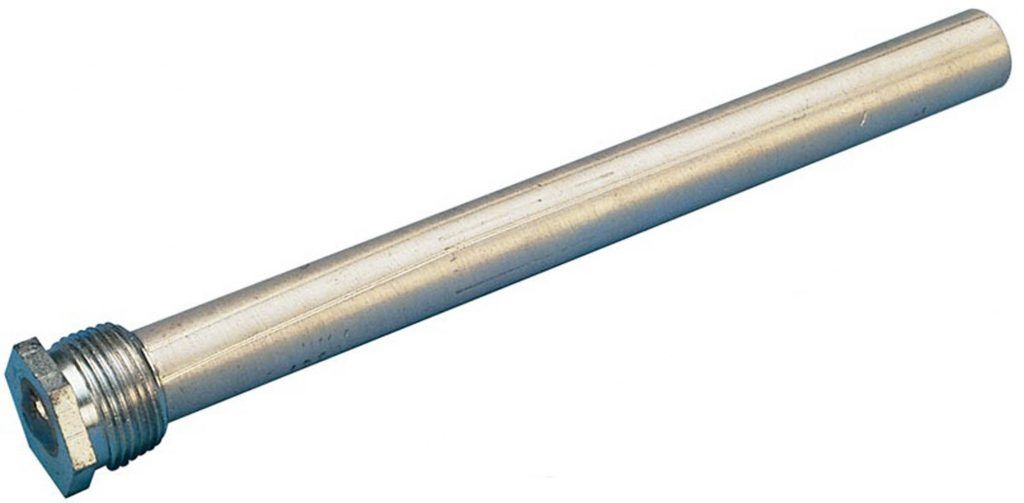

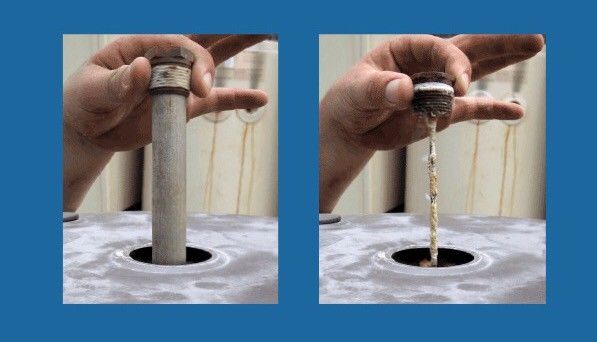

در یک مخزن آب گرم، آند فداشونده به صورت میلهای در معرض دید است که با گذشت زمان به آرامی خورده میشود. آند فداشونده از جنس منیزیم، آلومینیوم و یا ترکیبی از روی و آلومینیوم ساخته میشود. آب موجود در مخزن با ایجاد واکنش الکترولیتی منجر به خوردگی فولاد داخلی مخزن میشود. جهت محافظت از فولاد، یک آند میلهای منیزیم و یا آلومینیوم در محل مناسب قرار میگیرد. پس از خوردگی آند، فولاد مخزن شروع به خوردگی میکند و مخزن از کار میافتد.

زمان تعویض آندهای فداشوندهی مخزن

برای محافظت فولاد مخزن در برابر خوردگی، بسته به نوع مخزن باید هر ۳ تا ۵ سال آند فداشونده مخزن تعویض گردد. برای مشخص کردن زمان تعویض آندها میتوان از عمر گارانتی مخزن استفاده کرد. چنانچه تعویض آندها به موقع انجام نشود، مخزن به کار خود ادامه میدهد اما به مرور فولاد مخزن دچار خوردگی میشود و تعویض مخزن اجتناب ناپذیر میشود که خسارات زیادی را در پی دارد.

نحوه قرارگیری آند فداشونده در مخزن

آندهای فداشونده برای دسترسی آسانتر معمولا در قسمت بالایی مخزن پیچ میشوند. توجه داشته باشید که گاهی طول این میله ها بلند است و برای خارج کردن آنها باید فضای کافی داشته باشید. بنابراین گاهی نیاز است که برای تعویض آند فداشونده، مخزن را از جای خود خارج نمایید.

چه نوع آند فداشونده ای در مخزن به کار برده میشود؟

نوع آند فداشونده معمولا توسط سازنده، توصیه میشود. آند فداشونده آلومینیوم اگرچه ممکن است هزینه کمتری داشته باشد، اما سرعت خوردگی بالاتری نسبت به آند منیزیم دارد. همچنین آلومینیوم ریخته شده در مخزن علاوه بر ایجاد سروصدا باعث آلودگی آب مخزن میشود. بنابراین دقت کنید که از آب گرم مخزن برای آشامیدن یا پخت و پز هرگز استفاده نشود. متداولترین آند فداشونده در مخازن آب گرم، آند فداشونده منیزیم میباشد.